核电厂6kV母线电压互感器烧毁事件分析

核电厂厂用电出于核安全考虑,每台机组配备完全独立的A, B列两个系统,做到了完全的电气隔离和实体隔离。厂用中压6 kV系统采用中性点不接地的运行方式,其好处是允许厂用电接地运行2h,接地故障期间可进行故障排查,尽快恢复供电系统正常运行;不利的地方是易使机组三相对地电压不稳定,造成谐振,给核电机组的稳定运行带来不安全因素。

中压6kV系统谐振现象在电厂厂用电系统中普遍存在,对电厂影响很大,在电压互感器(以下简称PT)一次中会产生很大电流,导致PT一次熔丝熔断,若熔丝选择不当,甚至还会使PT烧毁,对核电厂的安全稳定运行造成严重威胁。电厂1号机组在系统调试期间发生铁磁谐振,三相相电压同时升高并在4.0~4.3kV摆动。事后为避免谐振再次发生,在每台机组6 kV母线PT处加装消谐装置。

事件概述

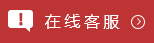

2014年11月,电厂例行对公共段母线9LGIB进行停盘检修,9LGIB母线是由#1机组的1LGC母线和#2机组的2LGD母线互为备用供电,2LGD母线PT处装有消谐装置,送电前系统供电如图1所示。

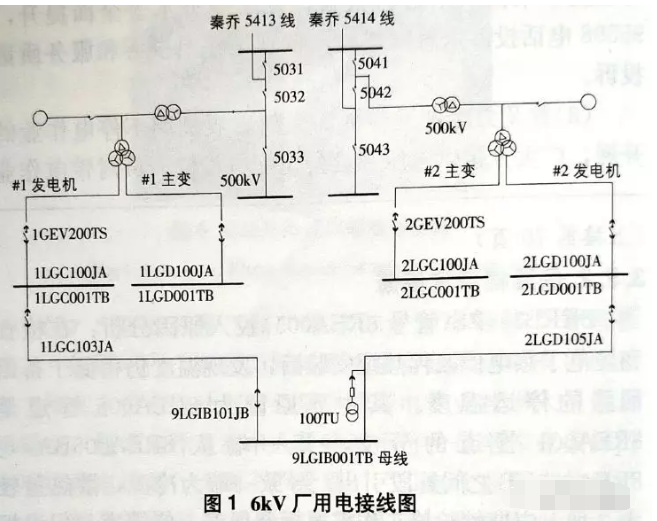

2014年11月26日,对9LGIB母线进行复役操作,将2LGD105JA合闸进行9LGIB母线冲击送电时,主控触发9LGIB接地报警,2LGD系统接地报警,断开2LGD105JA后现场检查9LGIB母线PT己经烧坏。现场查看PT的C相已经烧毁,内层线圈过热烧黑,三相PT熔丝与微动开关之间传动杆断裂。解体发现PT外壳完全炸裂,线圈完全裸露,只保留少量破损的外壳陶瓷块,一次/二次线圈受到严重破坏,扭曲变形揉成一团,线圈绝缘大部分损毁;损毁PT有明显短路放电痕迹,碳化严重,线圈之间、线圈与铁芯都存在短路放电现象,如图2,3所示。

铁磁谐振

在核电厂厂用电6 kV不接地系统中,为继电保护和测量需要,在母线上都设有电磁式PT,其特点是系统的中性点是不接地的,而PT的中性点是接地的。PT磁路易于饱和,在系统发生接地和波动的诱发下,电压异常升高相PT的磁路饱和,当互感器的电感与电容设置不合理时就会产生谐振。而当系统电抗与电容参数匹配时,就会发生串联铁磁谐振,导致PT谐振过电流。

中性点不接地系统中,其母线上的PT采用中性点直接接地的星形接线方式,每相线路对地电容与各相PT高压绕组是并联关系。当系统发生单相接地时,PT的中性点成为系统与大地连接的唯一通道。若单相接地转换为间歇性接地故障,则会在很短时间内使PT的铁芯进入深度饱和。如果电源电压突变,就会在绕组内产生很大的励磁涌流,极有可能使PT瞬间损坏。

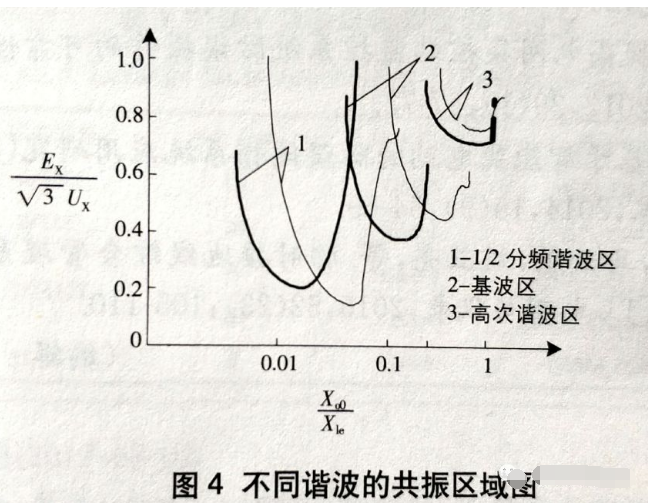

当系统发生接地故障后,首先想到的是系统中母线PT的感抗和系统的对地电容间达到铁磁谐振条件。通过邵特和彼得逊曲线可以看出,随对地电容和PT起始励磁电感的增大,激发出分频、基频和高频谐振。

谐振区域与阻抗比Xc0/Xle对应关系如图4所示,Xc0/Xle的值大于3. 0或小于0.01l即不会发生谐振。从图4可知,分频谐振区域的Xc0/Xle约为0.01~0.08,基频谐振区域为0.08~0.8,高频谐振区域为0.8~3.0。分析认为,系统谐振过电压频率往往低于额定频率,即次同步谐振,使得铁芯处于高饱和状态,故障时PT铁芯严重发热,进而造成PT烧损。经计算,机组发生故障时Xc0/Xle约为0.097,即不会发生或很难发生分频谐振;同时根据录波文件,在录波启动前波形未发现次同步谐波。因此,可以排除铁磁谐振的可能性。

间歇性接地弧光过电压

在电力系统发生单相接地故障时,如果故障点电弧熄灭与重燃交替发生,就很容易造成弧光接地过电压。系统中发生间歇性弧光接地时会产生时间很长的过电压,此时绝缘较差或存在绝缘隐患的设备很可能会因发生过电压而损坏。另外,应引起重视的是在弧光接地过电压情况下,PT脱离线性工作范围进人饱和区域,在单相接地切除故障瞬间,正常相电容存储的电荷量会进行重新分配,在三相回路中对地电容和PT的一次感抗形成零序振荡回路。若振荡是低频振荡,则低频磁链使PT瞬间达到饱和,在PT的一次绕组形成过电流。

故障发生后,现场进行了勘察,故障范围仅限于PT柜体区域,目视检查PT以外区域(如触头绝缘罩等)均未发现电弧灼伤痕迹,因此初步排除故障前系统发生弧光接地过电压的可能性。另外,在系统发生弧光接地过电压的情况下,该中压母线其它开关设备理应出现报警等情况,但故障检查时也未查得类似信息。PT小车修复完成后,执行送电前,对该一母线进行送电前绝缘测试,未发现绝缘故障,并成功送电。因此,此次PT损毁故障排除由系统单相接地故障诱发弧光接地过电压的可能。

二次回路因素

电厂目前普遍采用3个单相PT接成Yn/ Yn/△形式,辅助绕组为开口三角形连接方式,构成零序电压供给接地保护和绝缘监测。目前核电站配置的6 kv厂用零序电压主要供给接地保护用,电磁式PT主要例行试验项目如检查互感器本身的质量好坏,而对二次系统接线是否正确无法做出判断。

故障发生后,对PT二次负载回路进行了检查,测试了回路的绝缘阻抗等,未发现异常。对PT本体小车内的二次回路进行了检查,二次接线正确、紧固,二次电缆外观良好,无过热发黑现象,绝缘测试合格,但不能排除PT本体二次绕组存在绝缘隐患的可能性。

PT自身缺陷

在结合理论分析与现场故障勘察的基础上,排除以上三种因素,分析认为造成该PT损毁的原因为PT高压绕组绝缘缺陷。对损毁PT进行外观检查,不难发现PT绕组存在明显的过热痕迹,不排除该PT在正常运行时已经存在绝缘隐患,此时PT尚可正常运行,但在PT受电瞬间,PT所在回路的一系列暂态效应,使得本已存在绝缘隐患(如纵绝缘失效)的PT局部发生击穿,进而形成匝间短路等故障。由于该PT采用浇注封装,因此局部发热产生的热量无法及时释放,将在局部迅速发展,直至发展成为整体烧毁性故障。

树脂绝缘的半绝缘结构PT采用浇注结构,结构紧凑、线圈细、匝数多,在制造过程中若在绝缘内部有气泡、杂质、异物,或线圈加工有绝缘缺陷,则在运行中受振动、温度等电磁力的影响,会出现局部过热、放电等故障,导致互感器发生故障。同时,对于半绝缘PT,现场一般无条件进行耐压试验和局部放电试验,其绝缘缺陷不容易被发现,也引起过多起事故。此外,故障期间多次出现PT的C相接地信号,存在因动静触头接触不良不到位导致故障的可能性。PT熔丝为弹簧触指结构,出现卡涩就会导致动静触头接触不良,引起PT多次充放电,产生过电压。PT熔丝额定电流值过高,故障期间出现多次接地信号,其接地电流无法达到熔丝熔断值,导致熔丝不能起到保护作用,PT在故障初期未能被及时隔离开,使其处于故障状态的时间延长,故障后果加剧。

预防及改进措施

(1)定期进行预防性检查。按照预防性试验规程要求,特别是对于关键供电系统的PT设备,应严格执行定期预防性检查项目,确定该PT的参数与出厂相比无实质性变化。

(2)重点设备开展感应耐压试验。PT内部早期的局部轻微故障无法察觉,其它常规检测手段如绝缘电阻、直流电阻等试验都无法发现,但随着故障的发展,能量积累会引起过热,进而导致PT发生爆裂,引发设备损坏事故。对于重要场所的半绝缘PT,为确保其绝缘的可靠性,在进行常规试验检测的同时,建议依据相关标准开展感应耐压试验,对PT纵绝缘进行全面监督。

(3)完善PT投运前的检查。为确保PT正常投切,在PT投运前,应对PT的动触头的灵活性和可靠性进行检查,确保动静触头接触可靠。

(4)重视保护信号,及时处理接地故障。当系统发出接地信号时,虽不影响运行,但应尽快消除接地故障,防止过电产生,影响设备运行。同时,加强日常检修和巡视工作,互感器运行期间应通过巡检等方式对其运行参数等进行有效跟踪,及时发现并排除隐患。

(5)PT一次熔丝配置偏大,9LGIB母线配置PT熔丝额定电流为6. 3A,特殊工况下起不到保护作用。参考目前其它核电机组修改为2A,确认PT熔丝额定电流值的合理性。

上一篇:水电站无人值守自动化系统组成